روشهای محدود کننده محیط لوله پلی اتیلن

مهارکننده دیواره لوله پلی اتیلن

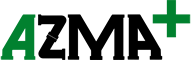

یک روش معمولی برای جلوگیری از جابجایی لوله، مهار نمودن اتصال انتقال لوله، بوسیله اتصال لب به لب یک مهار کننده دیواری در خط لوله پلی اتیلن با تراکم بالا، نزدیک به اتصال و ایجاد یک مهار بتونی در اطراف آن است که در شکل 88 نشان داده شده است. در این مورد، به توصیههای جدول 10 در مورد اندازه مهار و بیرون کشیدن بارها مراجعه نمایید.

نمودار مهار دیواره لوله پلی اتیلن

مهار محدود کننده مکانیکی

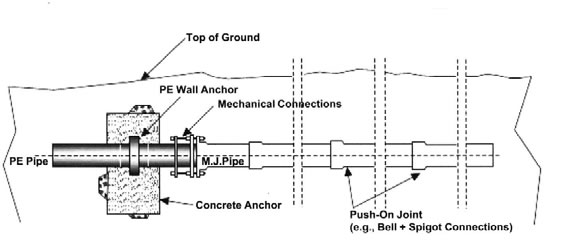

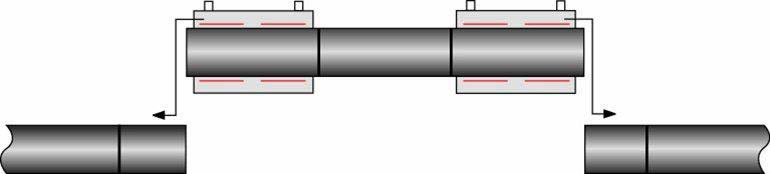

همان طور که در شکل 89 نشان داده شده است، یک روش معمولی برای جلوگیری از خارج شدن لوله از محل خود، مهار نمودن اتصال انتقال و چندین اتصال نوع بل و اسپیگوت غیر پلیاتیلن، در خط پایین از اتصال انتقال است که در شکل 89 نشان داده شده است.

مهار مکانیکی خط لوله موجود هنگام اتصال به لوله پلی اتیلن با تراکم بالا

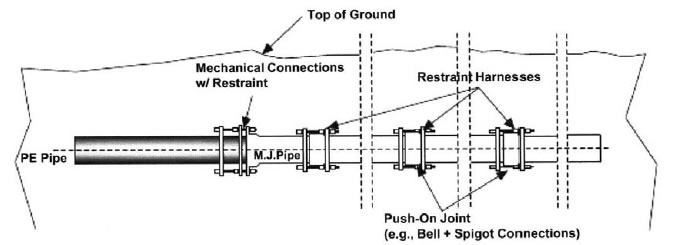

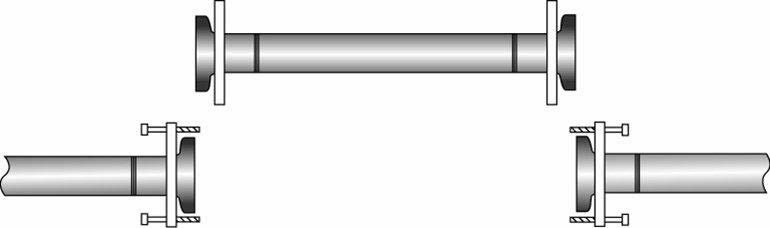

مهار کننده لوله پلی اتیلن مدفون شده

مهارکننده مخصوص لوله پلی اتیلن، به گونه ای طراحی شده است که در خاک دفن شود و در برابر هرگونه حرکت خطی که ممکن است با لوله پلی اتیلن رخ بدهد، بدون ریختن یک مهار بتنی در اطراف آن مقاومت کند. در واقع، به منظور به حرکت در آوردن عملکرد مهارکننده لوله پلی اتیلن مدفون شده، حداقل 85 % تراکم خاک با چگالی مربوط به بازرسی خاک، در محل، نسبت به بالای سطح زمین آنجا مورد نیاز است. همچنین، برای حصول اطمینان از اینکه اندازه مهارکننده برای ظرفیت باربری خاک مناسب است، با سازنده اتصالات مشورت کنید.

مهارکننده پلی اتیلن مدفون شده

طراحی مهارکننده ها و قالب های رانش

قالب های رانش، در اتصالات مهار شده مورد نیاز نیستند. جوش های ایجاد شده توسط همجوشی لب به لب، جوش های مربوط به جوش الکتریکی، جوش های مربوط به همجوشی دیواره جانبی، اتصالات مفصل مکانیکی و اتصالات فلنجی، به عنوان اتصالات مهار شده در نظر گرفته می شوند.

قالب های رانش باید برای پشتیبانی از شیرهای آتش نشانی استفاده شوند. برای کاهش نشست خاک نیز باید از پدهای بتنی در زیر شیرهای فلزی استفاده شود.

هنگامی که لوله پلی اتیلن به سایر مواد لوله که از اتصالات نوع بل و اسپیگوت استفاده می کنند، وصل می شود، باید از قالب های مهارکننده استفاده شود، مگر اینکه این اتصالات برای یک تعداد کافی از اتصال مهار شده باشند تا از خارج شدن لوله پلی اتیلن از جای آن جلوگیری شود. به منظور مشاهده اتصال معمولی لوله پلی اتیلن، به شکل 27 مراجعه کنید.

قدرت باربری تقریبی خاک

| نوع خاک | پوند / فوت مربع |

| خاک آلوده | 0 |

| خاک رس مرطوب / خاک رس نرم | 500 |

| خاک رس محکم | 1،500 |

| شن | 1،000 |

| شن و ماسه | 1،500 |

| شن و ماسه متراکم | 2،000 |

| سنگ خرد شده | 2،000 |

| خاک سفت | 4،000 |

برای مشاهده ظرفیت های باربری فرضی، به آیین نامه ساختمان یکنواخت مراجعه نمایید.

احتیاط! قدرت حمایت خاک بسیار متفاوت است. اندازه گیری های ژئوتکنیکی واقعی برای تعیین مقاومت پشتیبانی واقعی خاک، مورد نیاز است.

طراحی یک مهارکننده، بر اساس نیروی موجود در انتهای لوله پلی اتیلن است. این نیرو می تواند بوسیله تغییرات دما، حرکت خاک یا اثر پواسون (Poisson) ایجاد شود. اثر پواسون زمانی اتفاق میافتد که خط لوله تحت فشار قرار میگیرد و باعث انقباض طولی لوله پلیاتیلن میشود. مهار لوله پلی اتین، بوسیله مهار کننده، باعث ایجاد نیروی رانش بر روی مهارکننده لوله می شود. در جدول زیر، نیروی رانش در هنگامی که لوله تا 5/1 برابر فشار اسمی خود تحت فشار قرار می گیرد، نشان داده شده است. وارد آمدن فشار اسمی بیش از 5/1 برابر فشار اسمی لوله، ممکن است به دلیل افزایش فشار یا انجام آزمایش فشار رخ بدهد. برای مشاهده بحث بیشتر در مورد اثر پواسون، به فصل 7، پیوست 3 کتابچه راهنمای PPI لوله پلی اتیلن مراجعه کنید.

هنگامی که یک خط لوله به درستی نصب می شود، حرکت خاک معمولاً یک نیروی جزئی است و می تواند نادیده گرفته شود. دمای آب در اکثر خطوط لوله به صورت فصلی تغییر می کند و نیروی حاصل از آن نیز کم است. به عنوان مثال، در اکثر خطوط لوله حداکثر تغییر دمای کمتر از 20 درجه در یک ماه مشاهده می شود. این امر باعث ایجاد نیروی رانش کمتر از 25 % از این مقدار برای هر لوله/DR داده شده در جدول 10 نشان داده شده است. در واقع، برای مقابله با تغییرات حرارتی کوچک، اغلب، خاک برای مهار انقباض کافی است.

نیروهای رانش طولی ایجاد شده توسط اثر پواسون برای لوله پلی اتیلن تحت فشار تا 5/1 برابر گروه فشار آن

| اندازه اسمی،

اینچ |

اندازه شیب واقعی

اینچ

|

17 DR

100 PC پوند |

5/13 DR

130 PC پوند |

11 DR

160 PC پوند |

| 4 | 80/4 | 1،463 | 1،835 | 2،208 |

| 6 | 90/6 | 3،173 | 1،835 | 4،786 |

| 8 | 05/9 | 5،378 | 6،741 | 8،112 |

| 10 | 10/11 | 8،355 | 10،472 | 12،602 |

| 12 | 20/13 | 11،753 | 14،731 | 17،727 |

نکته: نیروی پواسون بر اساس آزمایش فشار یا فشار موج به میزان 5/1 برابر میزان فشار لوله پلی اتیلن است.

یک قالب مهارکننده، حرکت انتهای لوله را بوسیله انتقال نیرو از لوله پلی اتیلن به خاک، متوقف می کند. برای تعیین اندازه یک قالب مهارکننده، ابتدا مقاومت باربری خاک را تعیین کنید. با استفاده از جدول “قدرت باربری تقریبی خاک”، فرض کنید که شن و ماسه موجود بر روی پروژه، دارای قدرت باربری به میزان 1000 پوند در هر فوت مربع است.

اگر ما با یک لوله 12 اینچی مدل 11 DIPS DR کار می کنیم و آزمایش آب در لوله را psi240 آزمایش می کنیم، نیروی اثر پواسون، به میزان 17،727 پوند محاسبه می شود. محاسبه اندازه قالب مورد نیاز نیز به شرح زیر است:

17،727 پوند / 1000 پوند / فوت مربع = 17/7 فوت مربع سطح در تماس با خاک.

یک ضریب ایمنی به میزان 1/5 را بر روی این قالب اعمال کنید: فوت مربع 26/6 = 1/5 * 17/7 از سطح تماس مورد نیاز است.

ضریب ایمنی، برای تعیین تغییرات در مقادیر احتمالی خاک، ساختمان و نیروهای دما، محاسبه می شود.

برای اندازه گیری قالب، مساحت لوله پلی اتیلن باید از اندازه قالب کم شود. اگر از قالب 5/5 فوت 5/5 فوت استفاده شود، مساحت قالب 30/25 فوت مربع است. مساحت لوله 0/95 فوت مربع است. مساحت مؤثر قالب منهای مساحت لوله به شرح زیر است:

فوت مربع 29/3 = 0/95 – 30/25

این مساحت، بیش از 26/6 فوت مربع مورد نیاز است و قابل قبول می باشد. همانطور که نشان داده شده است، طراحی یک قالب دارای مهار کننده معمولی در جداول نشان داده شده است.

پیکربندی مهار کننده تقویت شده

تضمین کیفیت و آزمایش میدانی

آزمایش نشت – ملاحظات مهم برای همه روش ها

هدف از آزمایش نشت، یافتن نشتی غیرقابل قبول اتصال، در سیستم های لوله کشی تحت فشار است. اگر نشتی در سیستم لوله کشی اجرا شده وجود داشته باشد، ممکن است بوسیله نشت نمودن یا پاره شدن سیستم لوله کشی مشاهده شود. به طور کلی، آزمایشهای نشتی سیستمهای تحت فشار، شامل پر کردن سیستم یا قسمتی از سیستم با سیال مایع یا گاز و اعمال فشار داخلی برای تعیین مقاومت در برابر نشت نمودن سیستم است.

هنگام انجام آزمایشهای نشت نمودن مایع داخلی تحت فشار، رعایت ایمنی دارای اهمیت زیادی است. اگرچه آزمایشات نشتی به طور معمول انجام می شود، اما ممکن است اولین باری باشد که یک سیستم که تازه نصب شده است یا اخیراً تعمیر شده است، تحت فشار قرار بگیرد.

- حتی در فشارهای داخلی نسبتاً پایین، آزمایش نشتی با یک سیال داخلی تحت فشار می تواند نیروهای بسیار بالایی ایجاد کند که در صورت آزاد شدن ناگهانی در اثر خرابی یک اتصال یا یک جزء سیستم یا یک قطعه تحت آزمایش، می تواند خطرناک یا حتی کشنده باشد.

- هنگام انجام آزمایشات نشت مایع تحت فشار، همیشه اقدامات احتیاطی ایمنی را رعایت کنید.

- لوله پلی اتیلن، قطعات و تجهیزات تحت آزمایش را در برابر حرکت در صورت خرابی سیستم، مهار کنید. در صورتی که اتصالات انجام شده به صورت مهار شده حفظ شوند، می توانند برای انجام بازرسی در مورد نشت نمودن سیستم تحت فشار، در معرض دید قرار گیرند،

- در طول انجام آزمایش سیستم تحت فشار، افرادی را که درگیر این آزمایش نیستند، در فاصله ایمنی از این سیستم دور نگه دارید.

- مایعاتی مانند آب به عنوان مایعات آزمایشی ترجیح داده می شوند، زیرا اگر چیزی در بخش آزمایش به طور فاجعه باری از کار بیفتد انرژی کمتری آزاد می شود. در طول آزمایش نشت فشار، انرژی (فشار داخلی) برای آزمایش مربوط به تنش سیستم، به بخش تحت آزمایش اعمال می شود. اگر سیال آزمایشی یک مایع تراکم ناپذیر مانند آب باشد، انرژی اعمال شده برای تحت فشار قرار دادن مایع در درجه اول به لوله و اجزای بخش آزمایش منتقل می شود. با این حال، اگر سیال آزمایشی یک گاز تراکم پذیر باشد، انرژی برای فشرده کردن گاز و همچنین برای تحت فشار قرار دادن بخش لوله کشی اعمال می شود. اگر در طول آزمایش، در اثر نشت مایع تحت فشار، یک شکست فاجعه بار رخ بدهد، انرژی کلی اعمال شده بسیار کمتر است و اتلاف انرژی نیز سریع است.

با این حال، اگر شکست فاجعه بار سیستم لوله کشی، در طول آزمایش گاز تحت فشار رخ دهد، آزاد شدن انرژی چندین برابر بیشتر، بسیار قوی تر و طولانی تر است.

- در جایی که انجام آزمایش هیدرواستاتیک مشخص شده است، هرگز گاز فشرده (پنوماتیک) را جایگزین آزمایش مایع (هیدرواستاتیک) نکنید.

- حداکثر فشار آزمایش نشت نمودن سیستم تحت فشار، به دما بستگی دارد. در صورت امکان، دمای مایع و بخش تحت آزمایش، باید کمتر از 80 درجه فارنهایت (27 درجه سانتیگراد) باشد. در دماهای بالاتر از 80 درجه فارنهایت (27 درجه سانتیگراد)، کاهش فشار آزمایش ضروری است. برای کمک فنی در مورد کاهش فشار دمای بالا با سازنده لوله تماس بگیرید. گرمایش لوله پلی اتیلن در معرض نور خورشید، به ویژه لوله پلی اتیلن مشکی، می تواند باعث ایجاد دمای بالای لوله شود.

- قبل از اعمال فشار آزمایش، مقداری زمان در نظر بگیرید تا دمای سیال آزمایش و قسمت آزمایش یکسان شوند. معمولاً، در آزمایشهای نشت هیدرواستاتیک، از مایعات خنکتر استفاده میشود، بنابراین در بخش آزمایش پر از مایع، این تمایل وجود دارد که با دمای پایینتر نزدیک به دمای مایع آزمایش برابر شود. گازهای فشرده مورد استفاده در آزمایشهای نشت پنوماتیک، اثرات مشابهی برای کاهش دما ندارند، بنابراین به احتمال زیاد، فشارهای آزمایش به دلیل اثرات دمای بالا در هنگام انجام آزمایشهای نشت پنوماتیک کاهش مییابد. اگر فشار آزمایش برای دمای بالای بخش آزمایش کاهش نیابد، میتواند منجر به ترکیدن سیستم تحت فشار بشود.

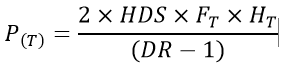

- فشار آزمایش نشت سیستم لوله کشی پلی اتیلن و مدت زمان آن – حداکثر فشار مجاز آزمایش نشت و زمان آزمایش نشت، شامل انبساط اولیه و زمان مورد نیاز، در فشار آزمایش نشت نمودن سیستم، باید مطابق با معادله زیر و جداول 12 و 13 باشد.

که در آن:

P(T) = فشار آزمایش نشت برحسب psig، برای زمان آزمایش نشت، T

T = زمان آزمایش نشت، بر حسب ساعت

HDS = تنش طراحی هیدرواستاتیکی مواد لوله پلی اتیلن برای آب در دمای 73 درجه فارنهایت (23 درجه سانتیگراد)، بر حسب psi

F(t) = ضریب کاهش دمای افزایش یافته مربوط به ماده پلی اتیلن

H(T) = ضریب کاهش آزمایش نشت نمودن سیستم برای زمان آزمایش نشت، T

DR = نسبت ابعاد لوله

ضریب مدت زمان آزمایش نشت

| فشار آزمایش نشت

(psig) |

زمان آزمایش نشت

T (ساعت) |

ضریب مدت زمان نشت

|

| 8 | 5/1 | |

| 48 | 25/1 | |

| 120 | 00/1 |

تنش طراحی هیدرواستناتیک مواد پلی اتیلن (HDS)

| کد طراحی ماده پلی اتیلن | HDS برای آب در 73 درجه فارنهایت (psi) |

| 2708PE | 800 |

| 3608PE | 800 |

| 3710PE | 1000 |

| 4710PE | 1000 |

نگهداری و تعمیر

در این مورد به استاندارد 35- PPI TN در مورد تعمیر لوله پلی اتیلن با تراکم بالا و مدفون و تحت فشار در مورد آب آشامیدنی (2006) برای انواع تعمیرات دیگر مراجعه کنید.

تعمیر جوش الکتریکی

شماتیک تعمیر جوش الکتریکی

تعمیر میدانی جوش الکتریکی

تعمیر فلنج

شماتیک تعمیر فلنج

تعمیر مکانیکی

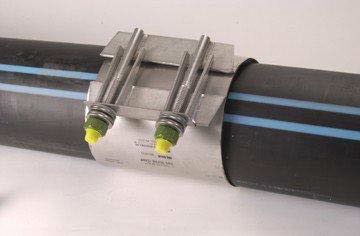

روکش تعمیر مکانیکی

تعمیر خطوط خدمات آبرسانی با لوله پلی اتیلن با تراکم بالا، بوسیله کوپلینگ های مکانیکی

کوپلینگ های مکانیکی، یک راه حل سریع و آسان را برای تعمیر خطوط خدمات آبرسانی با لوله پلی اتیلن با تراکم بالا، ارائه می کنند. برای تعمیر قسمتی از لوله کشی خدمات آبرسانی آسیبدیده، ابتدا جریان آب را از طریق شیر کنترل (به عنوان مثال، شیرفلکه انشعاب، شیرفلکه یوغی شکل کنتور، و غیره) یا با فشار دادن لوله خدمات آبرسانی پلی اتیلن با تراکم بالا، با استفاده از روش فشاری تأیید شده توسط شرکت خود، قطع کنید. سپس به سادگی قسمت لوله آسیب دیده را جدا کنید و آن را با یک بخش از لوله پلی اتیلن با تراکم بالای جدید، بین دو کوپلینگ مکانیکی جایگزین کنید. همچنین، کوپلینگهای مکانیکی در دسترس هستند که طولهای مختلفی از تعمیر پیشساخته را ارائه میکنند و به شما امکان میدهند که لوله پلی اتیلن با تراکم بالای آسیبدیده را حذف کنید و آن را با یک کوپلینگ مکانیکی بلندتر جایگزین کنید. شکل 96، یک کوپلینگ تعمیری نوع وارد شدن به لوله را نشان می دهد.